|

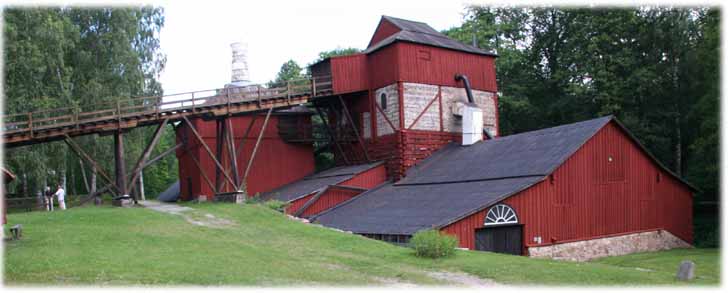

Die Eisenhütte Engelsberg (Engelsberg

bruk) in Ängelsberg bei Fagersta in der Region Bergslagen ist

eine gut erhaltene Eisenhütte mit Gebäuden und intakten Industrieanlagen aus dem

18. und 19. Jahrhundert. Dieser Typ von Eisenhütten machte Schweden zu einem

weltweit führenden Hersteller von Eisen. Die Eisenhütte Engelsberg erhielt ihren

Namen von dem Bergmann Englika, der hier die erste Gießerei errichtete. Der

Hochofen in

Mulltimmerbauweise ist einer der wenigen noch erhaltenen in Schweden. Die ältesten Teile des Hochofens stammen aus

dem 18. Jahrhunderts. Die Hütte wurde 1919 stillgelegt.

Engelsberg wurde im Jahr 1993 in die

Welterbeliste aufgenommen. Begründung des Welterbekomitees: Die Eisenhütte

Engelsberg ist ein einmaliges Beispiel für eine Industrieanlage aus der Zeit des

17.-19. Jahrhunderts mit wichtigen technischen Überlieferungen sowie intakten

Administrationsgebäuden und Wohnhäusern.

Die schwedische Eisengewinnung mit Hochöfen begann im 14.

Jahrhundert. Im 17. Jahrhundert wurde über ein Drittel der Weltproduktion an

Eisen in Schweden produziert. Es entstanden immer neue Eisenhütten vor allem in

Bergslagen. Der Anteil an der Weltproduktion sank bis 1850 auf 3 Prozent.

Gruben und Bergwerke

Die früheren Bergwerke wurden meist im Tagebau betrieben. Mit Feuer machte man

das begehrte Erz brüchig und brach es anschließend aus dem Berg. Man stapelte

Holzstämme gegen den Berg und zündete es an. Nach ungefähr 14 Stunden platze der

Berg von der Hitze und die Bergmänner konnten das Erz herausspitzen. Die

Abbaumethode wird in Schweden „Tillmakningsmetoden“ genannt. Als das Schwarzpulver in

den ersten Jahrzehnten des 17. Jahrhundert aufkam, wurde die Arbeit leichter.

Man sprengte Stollen in den Berg und fand immer neue Flöze im tiefen Berg. Die

Grubenarbeit wurde vorwiegend im Sommerhalbjahr durchgeführt. Nicht

metallhaltiges Gestein wurde vom Eisenerz aussortiert und auf große Halden

gefahren. Für Mineralieninteressierte sind diese Halden wahre Schatzkisten!

Immer neues Mineral wurde in Nordmarks und Långbans Grubenfelder von geschickten

Bergarbeitern und Mineralogen entdeckt.

Bevor es Elektrizität gab, war es harte Arbeit, das Erz aus dem Bergwerk zu

bekommen. Im 16. Jahrhundert zogen Bergarbeiter oder Pferde mit speziellen

Winden die Kübel nach oben. Je tiefer man den Bergwerksschacht sprengte, desto

größere Probleme bekam man mit dem Grundwasser. Im 17. Jahrhundert wurden so

genannte „konstgångar“ gebaut, die ihre Kraft von einem Wasserrad an ein

Pumpwerk im Schacht abgaben. Es gab einfache und doppelt pendelnde „konstgångar“.

„Träreglor“ konnten sich mehrere Kilometer von der Kraftquelle bis zum

Bergwerk erstrecken. Sie konnten sich auch verzweigen und so ihre Kraft an Pumpen

in mehreren Schächten gleichzeitig abgeben.

Für Bergarbeiter dagegen gab es keine Anordnung für den Transport zum Bergwerk.

Sie mussten über Leitern in die Gruben klettern. Die Grubenarbeit war damals mit

großen Risiken verbunden. Außer dem gefährlichen Klettern gab es ständig Gefahr

von Einbrüchen, Feuersbrünsten, gefährlichen Gasen, Gefahr bei der Sprengung

sowie kaltes und feuchtes Arbeitsklima. Viele Bergarbeiter wurden verletzt, als

Mitte des 18. Jahrhundert das leicht explosive Nitroglyzerin als Sprengmittel

angewendet wurde. Erst später verwendete man das sichere Dynamit. Die technische

und wirtschaftliche Entwicklung im 18. und 19 Jahrhundert veränderte die

Grubenarbeit. Dampfmaschinen, Petroleum und Elektrizität erleichterten den

Abbau. Aber der harte Wettbewerb auf dem Weltmarkt hatte zur Folge, dass die

mittelschwedischen Eisenerzgruben nicht länger einträglich waren. Ein Bergwerk

nach dem anderen wurde stillgelegt und 1980 wurden die letzten beiden Bergwerke

in Persberg und in Nordmark geschlossen. Die mehrere hundertjährige

Eisenerzepoche in Filipstads Bergslag war damit beendet.

Hütten

Erz, Wald und Wasserkraft waren damals Voraussetzung, um Eisen zu schmelzen. Es

war natürlich von Vorteil, wenn man die Öfen so nah wie möglich an die

Grubenfelder zu bauen, um Transportwege des schweren Erzes zu sparen. In

Hochhöfen brannte Holzkohle gemischt mit Erz und schmolz zu Roheisen. Mitte des

15. Jahrhunderts gab es die ersten Hütten bei den Stromschnellen in Filipstads

Bergslag. Diese ersten Hütten waren aus

Holz, Stein und Erde gebaut (Mulltimmerbauweise).

Mit der technischen Entwicklung Mitte des 18. Jahrhunderts wurden diese „Mulltimmerhyttorna“

von Hochöfen ersetzt, die ganz aus Stein gebaut waren. In der gleichen Zeit

wurden Maschinen und Apparate entwickelt, die die Hüttenarbeit erleichterte und

verbesserte. Diese Maschinen und Umbauten der Hütten forderten Kapital. Die

Veränderungen führten zu Gesellschaften mit Anteilseignern der Hütten. Gegen

Ende des 18. Jahrhunderts waren alle Hütten zu Gesellschaften umgewandet worden.

Die neuen, modernen Hüttenanlagen forderten Investitionen und die Hochöfen

konzentrierten sich auf einige Hütten während andere stillgelegt wurden.

Die Hütte war oft der Mittelpunkt des Dorfes Mittelpunkt mit Schrebergärten,

Wohnungen für die Arbeiter, Kohlenhaus und Erzbunker im nahen Abstand. Hier

lernten die Jungen von den Alten mit Lebenserfahrung, wie die Hochöfen betrieben

und die Schlacke verarbeitet wird. Jeder Abstich war ein Schauspiel, wenn das

Eisen heraus rann, weiß glühend, heiß und unter einem knisternden Heulen. In den

dunklen Winternächten schienen Flammen aus der Hochofengicht und lockten

frierende Wanderer, um sich zu wärmen.

Die Herstellung von Roheisen im 18. Jahrhundert erfolgte mit Holzkohle und Erz,

dass im Bergwerk grob gebrochen und geröstet wurde, um es vom Wasser und

Schwefel zu befreien. Ab 1850 wurden Röstöfen eingesetzt, die vom Gichtgas des

Hochofens betrieben wurden. Diese wurden von oben mit Erz gefüllt, das unten

geröstet herauskam und danach von wasserradgetriebenen Mühlen in kleine Stücke

gemahlen wurde. Dann wurde die kleinen Erzstücke in kleinen Wagen „Erzhunde“ zur

Gicht des Hochofens gezogen. Dorthin wurde auch die Holzkohle hochgezogen, die

von einem Kohlenmeiler im Wald zur Verwahrung im Kohlenhaus neben der Hütte

lagerte. Manchmal wurde auch noch Kalk hinzugefügt. Um das Feuer aufrecht zu

erhalten und weil der Kohlenstoffgehalt im Eisen reduziert wurde, benötigte man

auch Luft. In der ersten Zeit wurde die Luft mit Blasebalgen in den Ofen

geblasen. Ab Mitte des 18. Jahrhunderts wurden diese durch Gebläsemaschinen

ersetzt. Zur gleichen Zeit begann man auch die Luft zu vorzuwärmen. Dadurch

konnte man Holzkohle sparen.

Im unteren Teil des Ofens, im so genannten Gestell, wurde das flüssige Eisen

gesammelt, darüber schwamm die Schlacke. Aus der Ausschlagsöffnung floss zuerst

die leichtere Schlacke, die meist in Formen zu Schlackensteinen für die

Bauindustrie verarbeitet wurde. Danach wurde das weiß glühende Eisen

herausgeschlagen. Das rann in einer Abstichrinne in Roheisenformen hinunter, die

zu viereckigen Stücken erstarrten. Das Roheisen wurde anschließend in einem

Holzkohleherd gefrischt und mit einem Hammer zu Stabstahl geschmiedet.

Das Roheisen konnte zum Gießen von Kanonen verwendet werden, doch gewöhnlich

wurde es nach dem Frischen in einer Hammerschmiede zu Stabstahl verarbeitet. In

den Schmieden wurde der Stabstahl auch oft veredelt und zu Fertigprodukten wie

Nägel, Hufeisen und Werkzeugen verarbeitet. Der Stabstahl wurde auf dem

internationalen Markt verkauft und waren bis Ende des 18. Jahrhunderts die

größten Exporteinnahmen von Schweden. Die Produktion von Eisen war jedoch

geregelt. Teils, um zu verhindert, dass die Preise zu stark fallen und teils um

den Waldnachwuchs nicht zu gefährden. Die Bergwerke, Hütten und Hämmer

schluckten eine Menge Holzkohle. Um den Wald richtig zu bewirtschaften, war es

notwendig die Eisenverarbeitung zu rationieren.

|